Производство печатных плат (PCB) — сложный технологический процесс, лежащий в основе всей современной электроники: от смартфонов и компьютеров до промышленного оборудования и медицинских приборов. По данным Ассоциации разработчиков электроники (2024), объём российского рынка PCB достиг 86 млрд рублей, из которых до 40% приходится на заказное производство. С развитием импортозамещения и ростом спроса на отечественные решения, локальные предприятия активно внедряют передовые методы, такие как HDI (высокая плотность монтажа), гибкие платы и автоматизированный контроль качества. Современное производство состоит из десятков этапов, каждый из которых требует высокой точности и соответствия стандартам IPC.

Понимание цикла изготовления помогает заказчику контролировать сроки, стоимость и надёжность конечного продукта.

Ключевые этапы производства печатной платы

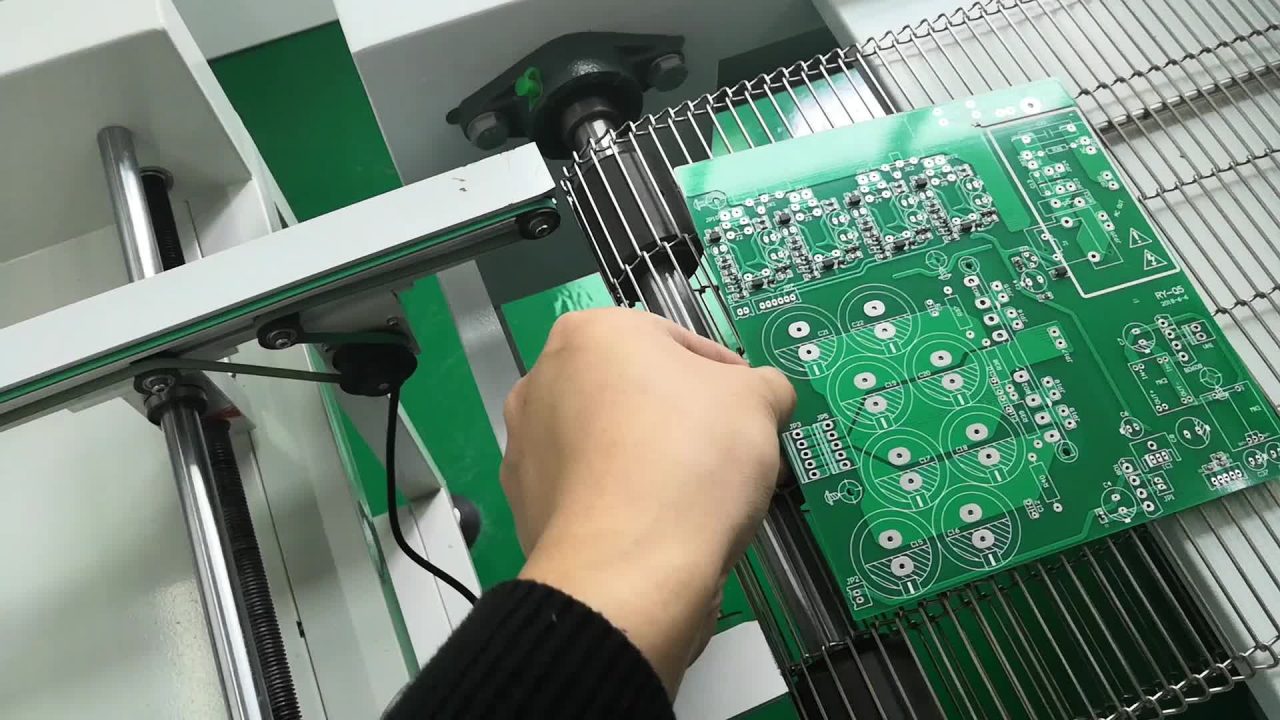

Типичный цикл изготовления многослойной платы включает следующие стадии:

- Проектирование и подготовка данных:

Формат Gerber, файлы сверловки (Excellon), спецификации компонентов. Проверка DFM (Design for Manufacturing); - Изготовление внутренних слоёв:

Нанесение фоторезиста, экспонирование через фотомаску, травление меди, удаление резиста; - Прессование многослойной структуры:

Слои склеиваются с помощью преформ ( prepreg) и медных фольг под высоким давлением (300–400 тонн) и температурой 180 °C; - Сверление и металлизация отверстий:

Лазерное сверление для микропереходов (HDI), механическое — для монтажных отверстий. Металлизация внутренних стенок химическим способом для электрической связи слоёв; - Нанесение рисунка внешних слоёв:

Аналогично внутренним — экспонирование, травление, защита контактных площадок (OSP, HASL или ENIG).

По данным испытательного центра «Электроника-Тест» (2024), до 67% брака на производстве связано с ошибками на этапе проектирования, особенно при недостаточном зазоре между проводниками или неправильной разводке HDI-структур.

Оборудование и технологии 2025 года

На современных заводах используются системы, обеспечивающие точность до 10 мкм:

- Лазерные экспоненты:

Устройства типа LPKF ProConduct или ORC LaserJet — заменяют фотомаски, позволяя быстро вносить изменения в дизайн; - Автоматические оптические инспекционные системы (AOI):

Контролируют обрывы, замыкания, смещение слоёв. Процент выявления дефектов — до 98%; - Платы с гальваническими покрытиями:

ENIG (золото+никель) и Immersion Silver — обеспечивают долговечность пайки и устойчивость к окислению; - Паяльные станции с контролем профиля:

Рефлоу-печи (например, Rehm Thermal Systems) точно регулируют температуру для BGA и QFN-компонентов.

Стоимость одного потока для производства 6-слойных плат мощностью 10 000 единиц в месяц составляет от 180 до 250 млн рублей, в зависимости от степени автоматизации.

Контрактное производство электроники: выгоды и выбор партнёра

Всё больше компаний отдают https://a-contract.ru производство на аутсорс — в так называемое контрактное производство электроники (EMS). Это позволяет снизить капитальные затраты, ускорить вывод продукта на рынок и использовать экспертные компетенции специализированных заводов.

Преимущества EMS:

- Снижение инвестиций в оборудование;

- Доступ к современным технологиям (например, 01005-компоненты);

- Гибкость по объёмам — от опытной партии до массового выпуска;

- Сертификация по ISO 9001, IATF 16949 (для автомобильной электроники).

Заключение

Производство печатных плат — это не просто техпроцесс, а интегрированная система, сочетающая точность, материалы и цифровые технологии. От правильного выбора производителя зависит надёжность всей электроники. Особенно актуально это в условиях импортозамещения, когда требуется не только повторить дизайн, но и обеспечить соответствие требованиям качества и долговечности.

С развитием отечественных решений, будущее за локализованными, но технологически зрелыми производствами, способными конкурировать с азиатскими аналогами.