Испытание на твердость по Бринеллю — это эмпирическое испытание на твердость при вдавливании, которое может предоставить полезную информацию о металлических материалах. Данный метод показывает прочностью на разрыв, износостойкостью, пластичностью и какими другими физическими характеристиками обладают металлические материалы, и может быть полезен при контроле качества и выборе материалов.

Данный метод измерения прочности предоставляет точную информацию о материале. Иметь данные аппараты у себя на производстве крайне необходимо, что бы поддерживать качество изготовляемой вами продукции (если вы изготовляете продукцию из металла). Приобрести такое оборудования не сложно, сложно выбрать действительно качественные твердомеры.

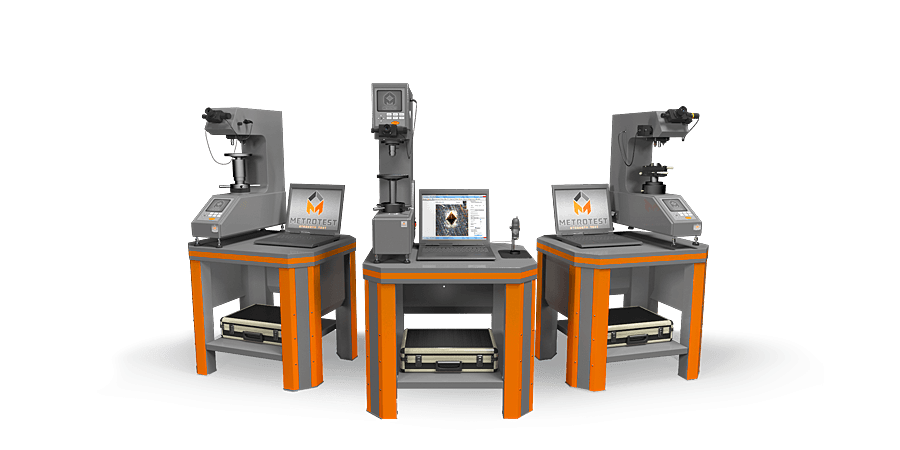

Найти и приобрести твердомеры по методу Бринелля вы можете в компании «Метротест» — https://metrotest.ru/tverdomery/stacionarnye/brinell.

Принцип испытания на твердость по Бринеллю

Испытание на твердость при вдавливании с использованием проверенной машины для вдавливания индентора (шарика из карбида и вольфрама) при определенных условиях в поверхность испытуемого материала. Диаметр образовавшейся вмятины измеряется после снятия усилия. Общий принцип испытания твердости при вдавливании по Бринеллю состоит из двух этапов:

Этап 1. Индентор приводится в контакт с испытуемым образцом в направлении, перпендикулярном поверхности, и прикладывается испытательное усилие. Испытательное усилие удерживают в течение определенного времени выдержки, а затем снимают.

Этап 2. Диаметр углубления измеряется как минимум в двух перпендикулярных друг к другу. Величина твердости по Бринеллю вычисляется как среднее значение измерений диаметра.

Представление значения твердости по Бринеллю

Представление значения твердости по Бринеллю

Значения твердости по Бринеллю не следует обозначать только цифрами, потому что необходимо указать, какой индентор и силы были применены при проведении испытания.

За числами твердости по Бринеллю должен стоять символ HBW, и они должны быть дополнены индексом, указывающим условия испытаний в следующем порядке: диаметр шара (мм) и значение, представляющее испытательную силу (кгс).

Примеры: 450 HB10 / 3000 = число твердости по Бринеллю 450, полученное с диаметром шарика 10 мм и испытательным усилием 3000 кгс, 150 HB2,5 / 62,5 = число твердости по Бринеллю 150, полученное с диаметром шарика 2,5 мм и испытанием усилия 62,5 кгс.

Измерение

Измерьте диаметр каждого вдавливания в двух направлениях, перпендикулярных (900) друг к другу. Также могут быть произведены дополнительные измерения диаметра отпечатка. Для расчета числа твердости по Бринеллю следует использовать среднее арифметическое измерений.

Для испытаний на плоских поверхностях разница между наибольшим и наименьшим измеренными диаметрами для одного и того же отпечатка не должна превышать 1% диаметра шарика индентора, если это не указано в технических характеристиках продукта, например, для анизотропной зернистой структуры.

Когда вмятины сделаны на криволинейной поверхности, минимальный радиус кривизны поверхности должен быть в два с половиной раза больше диаметра шара. Вмятины на изогнутых поверхностях могут быть слегка эллиптическими, а не круглыми. Размеры вмятины принимают как среднее значение большой и малой осей.

Расстояние между углублениями: расстояние между центрами двух соседних углублений должно быть не менее трех диаметров среднего углубления. Расстояние от центра любого углубления до края испытательного образца должно быть не менее двух с половиной диаметров среднего углубления.